现今的注塑产品的制造商已不再满足于仅仅注塑一件简单的产品。许多生产的组件必须在追 踪过程中可以被追踪,以确保完全的可靠性;从加注原料到更换模具再到注塑成品每套工序 都要确保可控性和可追溯性,大大减少通过人员来把控的流程风险也可以缓解员工执行艰苦 工作的劳动负荷。博尔克公司开发的注塑行业的数据电子化系统极大改善现场生产数据的准 确性和产品不良率的准确性为后期设备的保养维护提供一定的支撑力。

改善前存在的风险:

1. 原料加错与实际生产的产品机种材料不符

2. 模具更换错误和当前原料不批配

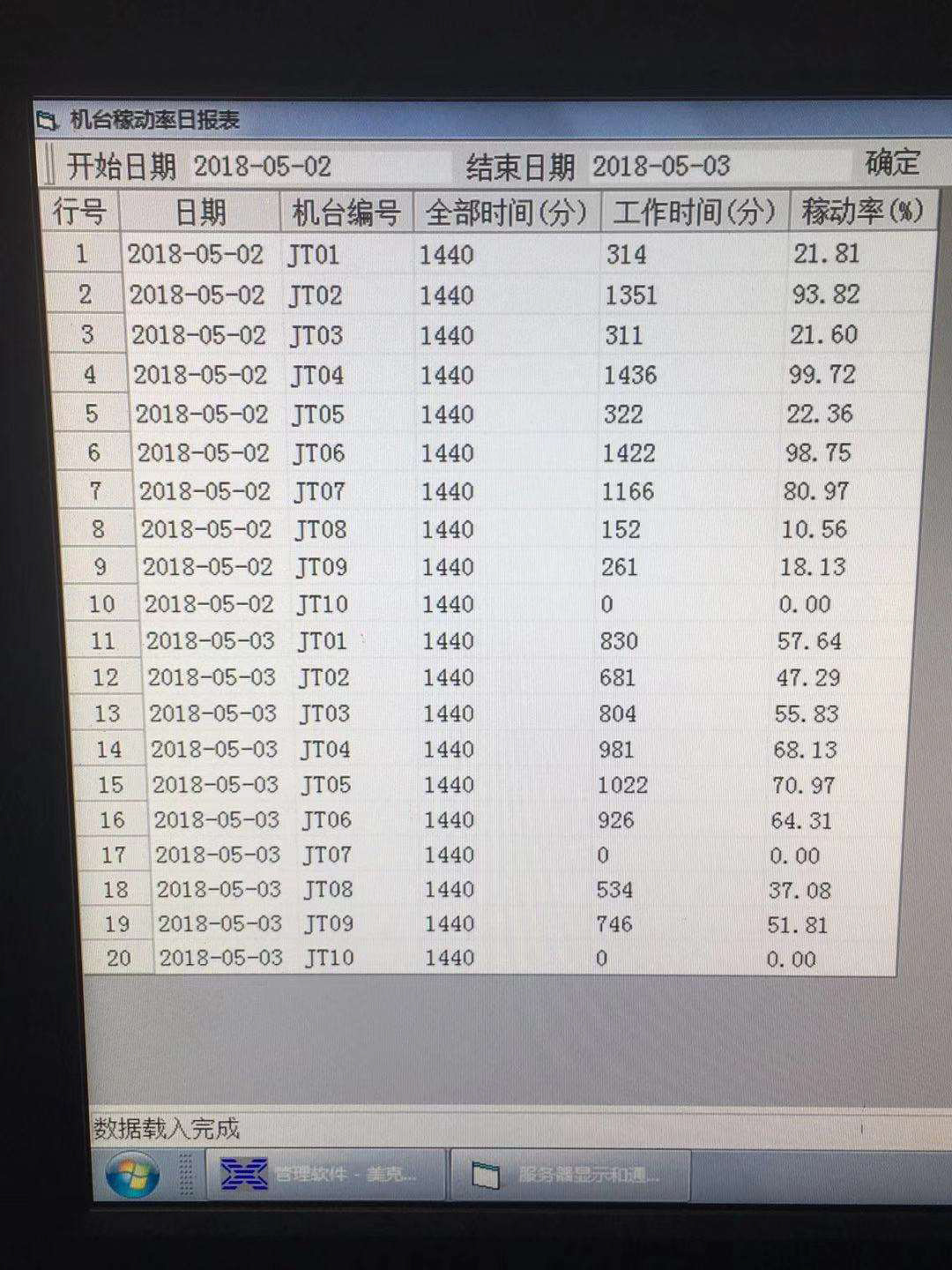

3. 无法准确了解当前机器的动率

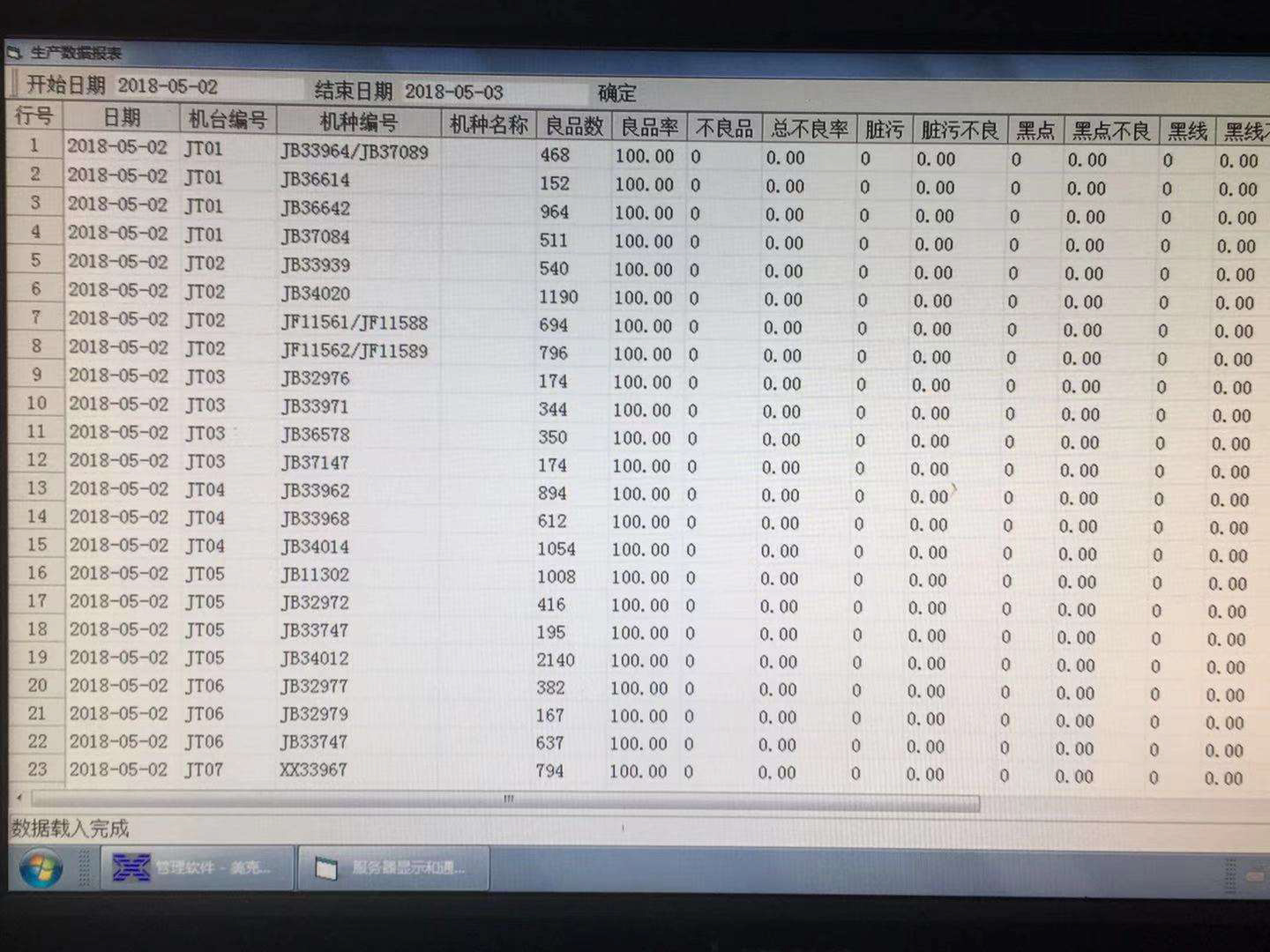

4. 产品的各种不良率无法准确统计并拿出对应的改善方案

5.设备出现故障后维修人员无法第一时间到现场处理 改善后

6.所有现场产量和不良品数据需要人工一一统计和上报汇总增加员工劳动强度降低工作效 率。

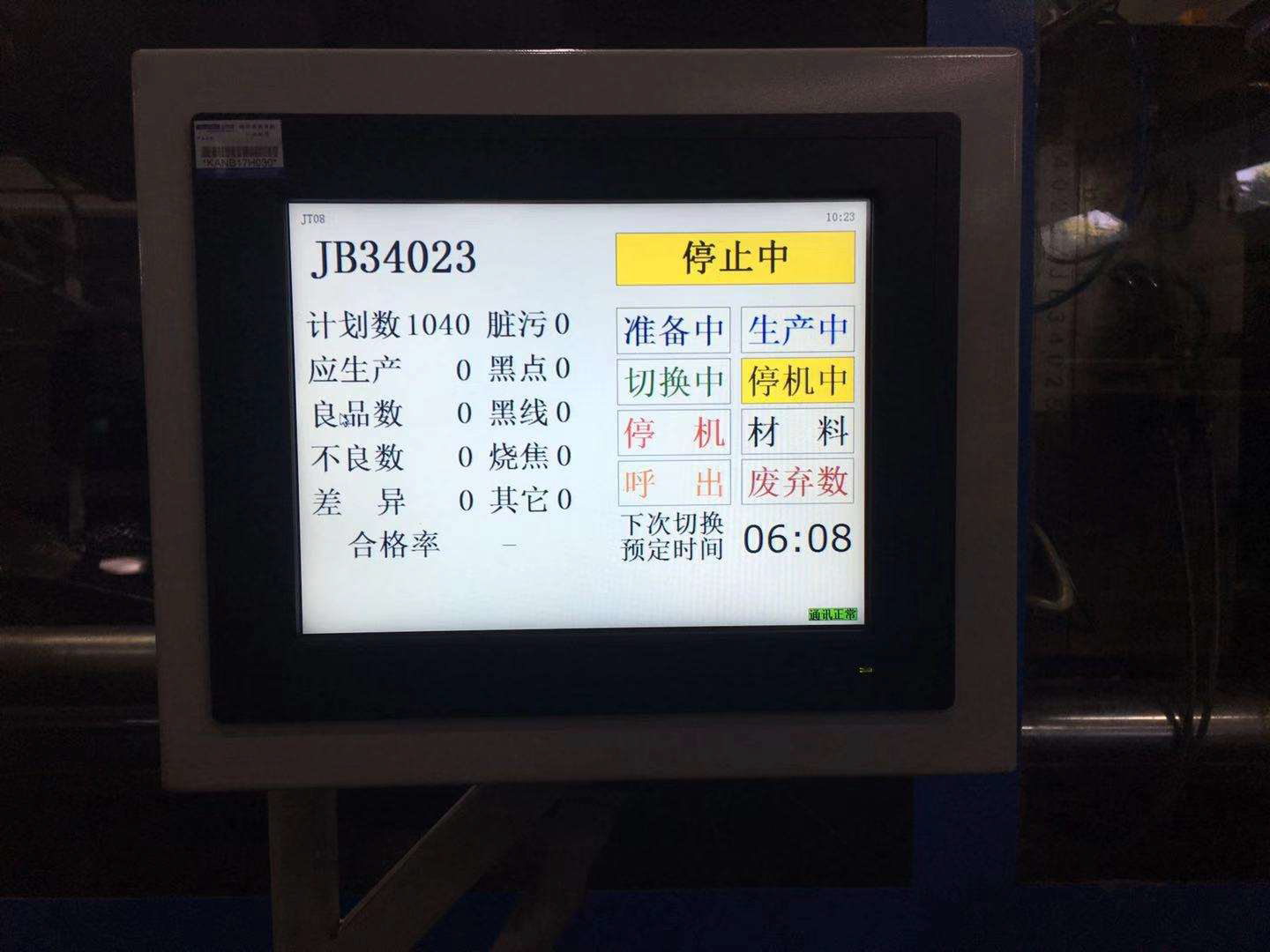

1.配合机械手准确采集注塑机当前的产量

2.作业员装箱过程中准确统计不良品的种类

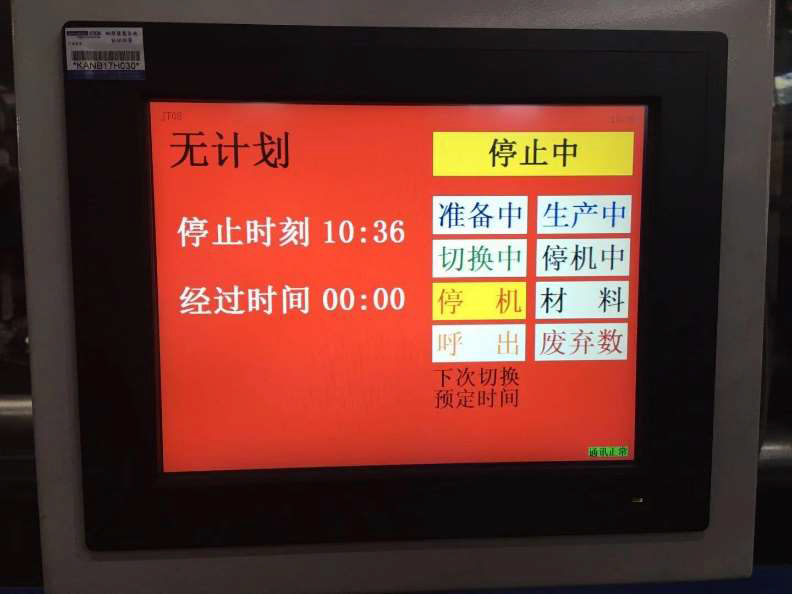

3. 触摸屏及时显示和统计当前注塑机的状态

4. 电子看板及时显示当前每台注塑机的实时状态和嫁动率

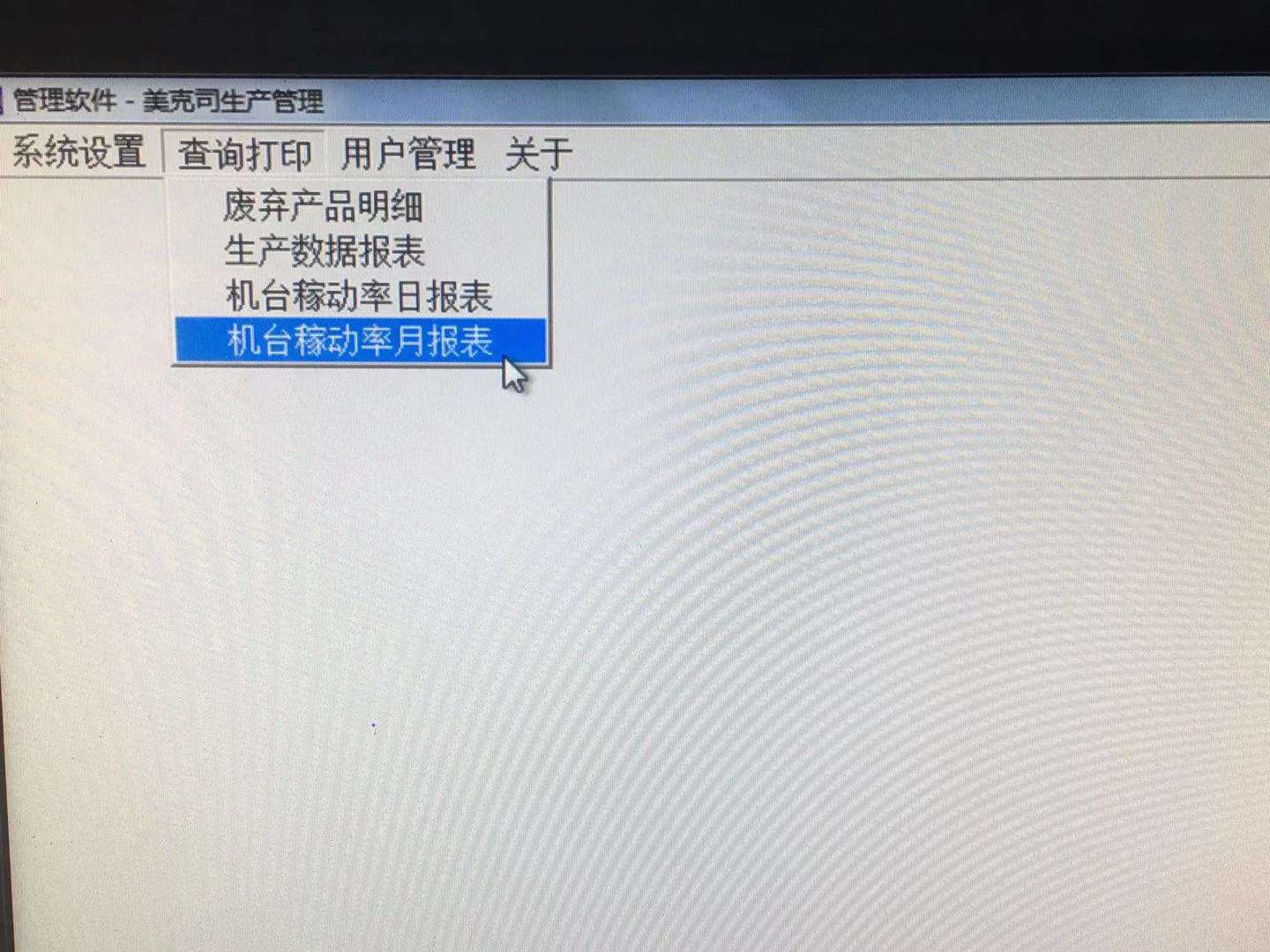

5. 所有数据报表在服务器后台即时生成。